Naprawa pompy wtryskowej Bosch

2009, wiosna, podczas naprawy auta pomyślałem, że fajnie byłoby też zrobić pompę wtryskową skoro od dawna na niej grzeszyłem. Objawy to słaby rozruch, zimny i szaro-niebieski dym. Dodatkowo latem piłem wodę w brodzie, po czym auto zaczęło jeździć trochę gorzej, po chwili dość duża bryła brudu wyciągnięta z filtra paliwa. W zbiornikach nadal jest woda i brud. Nie widziałem linii powrotnej, ponieważ węże są nieprzezroczyste. Postanowiłem, że wymienię uszczelkę olejową na wale pompy wtryskowej i jednocześnie wyczyszczę ją z brudu. Ponadto jeden z towarzyszy poradził mi, żebym wyczyścił sieć, jakby miał te same śmieci na tym samym samochodzie. Siateczka przed tłokiem. Jeśli się nad tym zastanowić, a jednocześnie przypomnieć sobie stan filtra, to nie zdziwiłbym się, gdyby wszystko było zatkane brudem.

Zdjąłem pompę wtryskową, przed rozpoczęciem pracy umyłem ją.

Ta notoryczna uszczelka olejowa wału pompy jest oznaczona strzałką na zdjęciu; nie powinno być żadnych specjalnych problemów z jej wymianą.

Ta notoryczna uszczelka olejowa wału pompy jest oznaczona strzałką na zdjęciu; nie powinno być żadnych specjalnych problemów z jej wymianą.

Na zdjęciu po lewej stronie śruby dopływu paliwa do pompy wtryskowej znajduje się głowica zaworu obejściowego pompy, dobra wiadomość jest taka, że pod nią nie było brudu.

Posiadam pompę wtryskową Zexel.

Długo się zastanawiałem i postanowiłem całkowicie usunąć USR, więc chcę wyeliminować rezystor z pompy wtryskowej. W moim silniku nie wpływa to na nic innego.

Aby dostać się do siatki trzeba będzie zdemontować sekcję wysokociśnieniową - „żeliwną”, w tym celu odkręcamy 4 śruby na krawędziach.

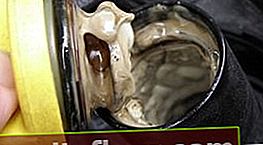

Na zdjęciu jak wygląda pompa wtryskowa ze zdjętą osłoną. Widać, że na ścianach jest brązowawy nalot, leży wszędzie równą warstwą. Łatwo zmyłem tę płytkę. Wałek sterujący posuwem jest mocno osadzony, nie ma śladów zużycia i nie wycieka paliwo.

Wnętrze pompy wtryskowej.

Widok nurnika zaworu rozrządu wtrysku.

Generalnie usunąłem żeliwo (jednostka wysokiego ciśnienia). Dotarłem do siatki, zdmuchnąłem ją i złożyłem wszystko z powrotem.

Tłok (krawędzie rowków są bardzo ostre).

„Żeliwo” z cylindrem (nie wiem jak to się nazywa) i siatką.

Siatka znajduje się przy wejściu do pary tłoków.

Nie było dużo brudu na siatce, ale na wszelki wypadek wysadziłem ją kompresorem.

Inny widok wnętrza.

Kiedy dotarł do tej kratki, wysadził ją, postawił żelazny garnek na miejscu. Podczas demontażu pompa była zaciśnięta w imadle wspornikiem, „żeliwo” znajdowało się u góry, usunąłem „żeliwo” i zostawiłem nurnik i rolki na miejscu.

Złożyłem go, zacząłem przewijać, po mojej interwencji słychać było skrzypienie gumy, poza tym wydawało mi się, że wałek zaczął się trudniej obracać. Dokładnie sprawdziłem, czy wszystko, tak jak wszystkie szczegóły są na swoich miejscach, jest zgodne z oczekiwaniami. Po wymianie uszczelki olejowej nie sprawdziłem obrotów, nie porównałem z tym co było przed i po wymianie. Zamiast tego od razu zabrałem się do usuwania „żeliwa”, więc tego nie sprawdzałem.

Jak rozumiem, nic nie mogło wypaść, wyspać się i zakrzywić na miejsce, też nie mogłem pomylić szczelin, tłok nie jest falistą podkładką, można go ustawić tylko w jednej pozycji. Cóż, skrzypienie najprawdopodobniej pochodzi z uszczelki olejowej. Podczas montażu zanurzyłem uszczelkę olejową w oleju napędowym na wszelki wypadek i wyczyściłem wał.

Na zdjęciu podkładka pod tłokiem. Musisz to zmienić jednoznacznie. Od tego zależą parametry dostawy paliwa.

Na tym zdjęciu stoi na falistej pralce w miejscu pracy. (Wygląda na to, że jest w pracy, skoro nie rozbierałem go ostrożnie, wypadła przy wyjmowaniu podkładki, więc nie pamiętam pozycji wyjściowej. W tym sensie - druga strona czy nie).

Ta sama podkładka, tylko usunięta i przewrócona. Gołym okiem widać rozwój elementów roboczych.

Koniec tłoka. Zużycie jest obecne.

Tłok nurnikowy. Krawędzie rowków są bardzo ostre (jak brzytwa).

Pompę zdemontowałem całkowicie, wnętrza są rozrzucone w przypadkowej kolejności.

Wszystkie części należy dokładnie wypłukać czystym olejem napędowym i przedmuchać sprężonym powietrzem. Każde ziarno piasku może zrujnować całą pracę.

Podczas naprawy należy wymienić uszczelki w pompie.

Użyłem gotowych zestawów naprawczych. Dla wygody posortowałem je w skrzynkę. Nie wszystko tutaj. Przygotowany korpus mocowany jest na stojaku montażowym.

Przygotowanie polega na zeszlifowaniu niektórych powierzchni roboczych papierem ściernym, którego uziarnienie powinno wynosić od 400 do 1200. Najczęściej używałem 800.

Tak po przeszlifowaniu wygląda ściana robocza pompy wspomagającej, ściany wewnętrzne oraz tuleja wału pompy.

Na zdjęciu wnęka tłoka korektora wyprzedzenia wtrysku (oznaczona jako timer). Jest to pompa niskociśnieniowa, w prostych słowach można ją nazwać: pompą wspomagającą.

Jego zadaniem jest przepompowanie paliwa ze zbiornika do jamy ciała, paliwo pompowane jest pod odpowiednim ciśnieniem. Odpowiada za to reduktor ciśnienia lub zawór obejściowy (nie jest to zaznaczone na rysunku). Działanie timera i silnika zależy bezpośrednio od ciśnienia (jest to bardzo ważny parametr).

Wszystkie części, z wyjątkiem przekładni napędowej regulatora odśrodkowego, można w razie potrzeby wymienić na nowe. Najczęściej zmienia się stojan, wirnik i płatki. Znacznie rzadziej pokrywa i wałek.

Płatki pompy wspomagającej to bardzo ważny szczegół, nie powinny mieć żadnych śladów, w przeciwnym razie należy je wyrzucić.

Osłona pompy:

Przygotowane ciało jest wcierane i czyszczone.

Zainstalowane części:

W moim przypadku pompa ma odpowiednią rotację tj. wirnik obraca się w kierunku przeciwnym do ruchu wskazówek zegara. Myślę, że to zdjęcie pomoże ci zrozumieć, jak to działa. Najpierw wirnik, stojan, płatki i ściany rozszerzają się, tworzą wnękę, paliwo jest do niej zasysane z kanału wlotowego podczas formowania, następnie zwężają się, wyrzucając w ten sposób paliwo do kanału zasilającego, w którym znajduje się zawór redukcyjny.

Mam nadzieję, że jest jasne, w większości przypadków do pompy rotacyjnej z lewej strony można użyć pompy z prawej strony, do tego trzeba ją obrócić. Są oczywiście niuanse, ale opisywanie ich jest długie.

Myślę, że rozumiesz, co zrobi tutaj woda.

Stojan wchodzi do obudowy bardzo ciasno, jego krawędzie są dość ostre. Jeśli pochylisz się i zaczniesz uderzać młotkiem podczas instalacji, obudowa zostanie wysłana na śmietnik z zablokowanym stojanem. Przed zainstalowaniem nasmarowałem go i dopiero wtedy delikatnymi uderzeniami po obwodzie ustawiłem go na miejscu.

Nakładamy pokrywę, pożądane jest smarowanie gwintów śrub. Na przykład zwykle używam (Castrol LMX) do smarowania wirnika.

Doświadczenie pokazuje, że gorący olej napędowy go nie rozpuszcza.

Zestaw naprawczy FLAG.

Niezbędny zestaw naprawczy można wybrać z katalogu dla dowolnej pompy. Zasadniczo różnią się one średnicą uszczelek olejowych.

Szczegóły pompy wtryskowej.

Powierzchnie robocze są wypolerowane. Umyłem części, wytarłem je, przedmuchałem sprężonym powietrzem, a teraz włożyłem do czystego oleju napędowego. Gumowe „krakersy” łączące wałek z jego zębatą częścią napędzającą regulator odśrodkowy.

Zainstalowałem nowe, nasmarowałem LMX. W tym samym czasie nasmarował wpust, wał i podkładkę.

Częściowo należy nasmarować, aby podczas montażu podkładka i klucz nie wypadły.

Kontynuujemy pracę, należy ostrożnie wyrównać rowek wirnika pompy wspomagającej z wpustem wału. Osobiście za pierwszym razem nie udało mi się bez trudu ustawić wału.

Jeśli zaczniesz energicznie obracać wałem, usłyszysz charakterystyczny przerywany dźwięk pracującej pompy wspomagającej.

Nośnik rolki jest instalowany od góry. Należy również nasmarować zewnętrzną część roboczą. Podczas rozwiązywania problemów musi monitorować stan szczelin pod osiami rolek, jeśli jest zauważalne zużycie, nie można uniknąć wymiany. Możesz to zrobić bez żadnego wysiłku i specjalnych narzędzi.

Jest połączony z klatką rolek ruchomą osią timera. Jeśli ciśnienie w korpusie zostanie zmienione, tłok automatycznego wyprzedzenia wtrysku obraca klatkę wałka, odpowiednio zmieniając kąt wtrysku.

Jest również ustawiany w zegarze:

Powierzchnia robocza timera musi być wypolerowana. Dość powszechną usterką jest klin timera z obcymi odpadami. Objawy, silnik traci wystarczającą moc, zaczyna dymić, stuka i nie nabiera rozpędu.

Timer nasmarował LMX i zainstalował go w obudowie, w tej pozycji.

Następnie należy go wepchnąć w korpus do pozycji środkowej.

Obróć go o 90 stopni, wciśnij sworzeń łączący go z klatką rolkową, a następnie zamocuj go małym kołkiem i zaciskiem sprężynowym.

Wskazane jest sprawdzenie płynności ruchu i brak zakleszczeń. Instalujemy nowe O-ringi. Używam LMX do smarowania uszczelek. Widok lewej (w tym przypadku) osłony timera. Pod nią znajduje się sprężyna i podkładki.

Nie ma o nich wiele do napisania. Krótko mówiąc, napięcie sprężyny należy regulować na ławce. Wysiłek wybrałem zgodnie z własnymi odczuciami, po ustawieniu timera działanie można korygować poprzez zmianę ciśnienia w organizmie, będziesz musiał polegać na słuchu. I to jest oczywiście błędne.

Same filmy. W zależności od stanu osi, powierzchni roboczej i luzu, albo zmieniają się na nowe, albo oś i powierzchnia robocza są polerowane i wszystko jest na swoim miejscu. Odpryski, ryzyko, ślady matowienia są niedopuszczalne, montaż jest bardzo obciążony.

Umieściliśmy rolki na miejscu.

Uważaj, aby nie pomylić położenia podkładki na rolce, z którą ją założyłeś. Jeśli filmy są mieszane, nie ma się czym martwić.

Podkładka krzyżowa. Widoczny jest na nim wydatek z wału.

Obracamy o 90 stopni, dzięki czemu dalsza praca odbywa się w miejscu, w którym nie ma produkcji. Musisz również sprawdzić i jeśli coś się stanie, uporządkować resztę powierzchni roboczych.

Ustawiliśmy go na miejscu, wiosna nie jest jeszcze potrzebna.

Tarcza krzywkowa jest dość ważną częścią pompy wtryskowej.

Charakterystyka wtrysku zależy od profilu krzywki (patrz oznaczenia na zdjęciu), tj. od wzrostu ciśnienia. Powierzchnie robocze są w porządku.

Czasami tak się dzieje:

Tarcza krzywkowa jest na swoim miejscu, sworzeń pod piętą tłoka znajduje się w taki sam sposób, jak rowek klinowy na wałku napędowym pompy wtryskowej.

Przystępujemy do instalacji pary tłoków. O czystości, pamiętasz?

Do tej pory bez podkładek, sprężyn i pierścieni dozujących. Dobieramy podkładki o grubości pod piętą tłoka, rozmiar K, dość ważny parametr przy regulacji pompy wtryskowej. Para jest zainstalowana, korek jest odkręcony od pary, tłok powinien znajdować się na dole skoku.

W naszym przypadku norma to 3,5 mm .

Następnie zaczynamy instalować podkładki i dozownik na tłoku. Podkładki muszą być uszkodzone, a powierzchnie odpowiednio przygotowane. Pamiętaj, aby zwrócić uwagę na położenie podkładek i otwory w dozowniku.

Przystępujemy do dostosowania drugiego, nie mniej ważnego parametru - Kf. Metoda pomiaru jest taka sama, poza tym, że zamontowana jest sprężyna, parę trzymamy w dłoniach. Ustawię to na 5,8mm. Na zdjęciu płaskie podkładki.

Po drodze musisz upewnić się, że podkładki są tej samej grubości, a sprężyny muszą być równe i zawsze tej samej długości.

Teraz mocujemy parę (bez tłoka) w imadle i zaczynamy wkręcać korek, zaleca się nasmarowanie gwintów i powierzchni oporowych.

Specjalna główka do wtyczki.

Niektórzy próbowali to zrobić za pomocą kluczy do gazu.

Następnie należy sprawdzić powierzchnie robocze zaworów spustowych, sprawdzić oznaczenie, a następnie nie zapomnieć o spłukaniu i przedmuchaniu. Włożyliśmy parę w ciało:

Widoczne etapy: zupełnie nowa miedziana podkładka z zestawu naprawczego, sprężyna, zawór, złączka. Gwint złącza należy nasmarować, nie jest potrzebny żaden szczególny wysiłek.

Oznakowanie zaworu:

Sprężyna jest zamontowana pod tarczą krzywki:

Instalujemy parę tłoków w korpusie, montuje się ją w pozycji poziomej, mocuje za pomocą śrub, nie ma potrzeby jej dokręcania. Sprężyny napędu dozownika kładziemy, ja je smaruję, bo inaczej wypadają.

Śruby mocujące napęd dozownika do obudowy należy wkręcić; wskazana jest wymiana podkładek miedzianych. Pamiętam, że były z nimi pewne problemy.

Następnie przystępujemy do montażu napędu dozownika.

Należy uważać, aby dostać się do wnęki dozownika, a także aby sprężyny nie wypadły i nie wypaczyły się.

Po zamontowaniu śruby osi napędowej można dokręcić (służy do tego specjalna trójkątna główka). Następnie przystępujemy do montażu i instalacji regulatora odśrodkowego na miejscu, należy wymienić gumkę na jego osi. Nie zapominaj, że głębokość wkręcania osi jest znormalizowana. W praktyce musisz wyrównać koniec osi z płaszczyzną jej przeciwnakrętki.

W przypadku zainstalowania ogrzewania automatycznego, zainstalowano tu agregat, który w zależności od temperatury płynu chłodzącego przesunie dźwignię sterowania posuwem. Będzie również przesuwać klatkę wałeczkową przez otwór w obudowie, zmieniając w ten sposób kąt wtrysku (na zimnym silniku zmienia się na wczesną stronę).

Zmieniamy gumowy pierścień na osi dźwigni sterującej, ponownie nie zapomnij go nasmarować.

Zamontuj dźwignię sterującą na miejscu. Do tego czasu para tłoków jest już na miejscu, śruby są ostrożnie dokręcane, instalowany jest elektromagnetyczny zawór odcinający paliwo. Wymieniona uszczelka pod nią, wskazane jest sprawdzenie zaworu napięciem roboczym.

Następnie musisz ostrożnie zainstalować uszczelkę olejową, staraj się nie przekrzywiać. Krawędź roboczą należy nasmarować, podczas montażu dławika należy przesunąć, starać się nie uszkodzić krawędzi roboczej o krawędzie rowka wpustowego.

Teraz musisz ostrożnie założyć górną pokrywę pompy. Nie zapomnij sprawdzić rury powrotnej pod kątem przepuszczalności (na zdjęciu jest brud w rurze). Przedmuchujemy przewód powrotny, nie trzeba go dokręcać, dopóki pompa nie zostanie napompowana przez ręczną pompkę paliwa na filtrze.

To wszystko, teraz trzeba zamontować cały zewnętrzny „zestaw” na pompie, dźwigniach, czujnikach, rurkach zasilających, wspornikach, wtedy można go zamontować na silniku.

Wizualnie podobna naprawa pompy wtryskowej Bosch, spójrz też na wideo:

Dostarczony materiał (?):

Tedtopliv

Dostarczony materiał (?):

Tedtopliv