Sprawdzanie 15 czujników silnika. Jak samodzielnie sprawdzić, który nie działa czujnik automatyczny

Sprawdzanie czujników silnika jest do siebie bardzo podobne, mimo że urządzenia te mierzą różne wielkości i wartości fizyczne. Do testowania większości z nich używa się multimetru elektronicznego, który może mierzyć wartość rezystancji elektrycznej i napięcia. Jednak większość czujników można przetestować innymi metodami, w zależności od tego, jak działają. Przed sprawdzeniem czujniki należy zdemontować z miejsca, ponieważ w większości przypadków nie ma możliwości sprawdzenia bezpośrednio na miejscu.

Rozważ cel i metody sprawdzania głównych czujników pod maską każdego nowoczesnego samochodu. Ponieważ jeśli przynajmniej jeden z nich zawiedzie, praca całego silnika zostanie zakłócona.

Zawartość:

- Czujnik przepływu masy powietrza

- Czujnik położenia przepustnicy

- Czujnik temperatury chłodzenia

- Czujnik stuków

- Czujnik tlenu

- Czujnik położenia wału korbowego

- Czujnik prędkości

- Czujnik położenia wałka rozrządu

- Czujnik układu przeciwblokującego

- Czujnik Halla

- Czujnik ciśnienia oleju

- Czujnik ciśnienia paliwa

- Czujnik absolutnego ciśnienia powietrza

- Czujnik fazy

- Czujnik temperatury powietrza dolotowego

Czujnik przepływu masy powietrza

Jak sama nazwa wskazuje, w skrócie czujnik masowego przepływu powietrza, mierzy objętościową ilość powietrza zasysanego przez silnik. Jednostką miary w tym przypadku są kilogramy na godzinę. W większości samochodów czujnik ten jest instalowany na obudowie filtra powietrza lub na kolektorze dolotowym. Jego urządzenie jest proste, więc rzadko się zawodzi. Jednak w niektórych przypadkach może rejestrować i podawać nieprawidłowe informacje.

Przykładowo, jeśli odczyty z niego są zawyżone o 10 ... 20%, pojawiają się problemy w pracy silnika, w szczególności obroty na biegu jałowym mogą „pływać”, silnik „dławi się” i słabo startuje. Jeśli odczyty z czujnika są niższe niż w rzeczywistości, to spada charakterystyka dynamiczna auta (nie przyspiesza, słabo jedzie pod górę), wzrasta też zużycie paliwa.

Prawidłowe działanie czujnika MAF w dużym stopniu zależy od stanu filtra powietrza. Jeśli więc ta ostatnia jest bardzo zatkana, to istnieje ryzyko dostania się do czujnika elementów zanieczyszczeń - ziaren piasku, brudu, wilgoci itd., A to jest dla niego bardzo szkodliwe i prowadzi do tego, że czujnik podaje nieprawidłowe informacje. Może się to również zdarzyć, jeśli w maszynie jest zainstalowany filtr o zerowym oporze (lub po prostu nie ma filtra).

Ciekawą cechą czujnika masowego przepływu powietrza jest to, że samochodów w niego wyposażonych nie da się stroić poprzez zwiększenie mocy silnika. W szczególności dotyczy to silników VAZ, które niektórzy kierowcy „huśtają” do wartości mocy 150… 160 koni mechanicznych. W takim przypadku czujnik z pewnością nie będzie działał poprawnie, ponieważ po prostu nie jest zaprojektowany dla takiej ilości powietrza przechodzącego do silnika.

W przypadku standardowych silników VAZ czujnik przepływu masy powietrza na biegu jałowym powinien rejestrować przepływ około 8 ... 10 kilogramów powietrza na godzinę. Wraz ze wzrostem obrotów do wartości 3000 obr / min odpowiednia wartość wzrasta do 28 ... 32 kg / h. W przypadku silników o podobnej objętości do VAZ wartości te będą zbliżone lub podobne.

Sprawdzenie czujnika MAF polega na pomiarze wytwarzanego przez niego napięcia stałego za pomocą multimetru elektronicznego.

Czujnik położenia przepustnicy

Czujnik jest przeznaczony do ustalania położenia przepustnicy w określonym momencie. Odpowiednie położenie zmienia się w zależności od tego, czy pedał przyspieszenia jest wciśnięty i jak mocno jest. Zazwyczaj czujnik położenia przepustnicy jest montowany bezpośrednio na przepustnicy i / lub na tej samej osi co przepustnica. Należy zauważyć, że jeśli na maszynie zostanie zainstalowany oryginalny czujnik wysokiej jakości, najprawdopodobniej nie będzie problemów z jego działaniem. W sprzedaży jest jednak wiele fałszywych czujników niskiej jakości (na przykład wyprodukowanych w Chinach), które po pierwsze nie trwają długo (około miesiąca), a po drugie podają nieprawidłowe informacje, co prowadzi do pracy silnika w nieoptymalnych dla niego warunkach.

Przykładowo, w przypadku częściowej awarii czujnika położenia przepustnicy, pojawiają się problemy w reakcji samochodu na działania kierowcy związane z pedałem gazu. Na przykład spadki pojawiają się po naciśnięciu, spontaniczny wzrost prędkości, ich „pływanie”. Ponadto, jeśli pozycja przepustnicy jest wadliwa, możliwe są szarpnięcia i spadki, gdy silnik pracuje pod obciążeniem. Jednym słowem, pedał przyspieszenia „zaczyna żyć własnym życiem”.

Znane są przypadki niepowodzenia DPDZ z powodu uszkodzenia przez silny strumień wody na myjniach samochodowych. Do tego stopnia, że można je po prostu strącić z siedzenia. Dlatego należy to uważnie monitorować podczas samodzielnego mycia samochodu lub w specjalistycznej instytucji. Ogólnie czujnik położenia przepustnicy jest raczej niezawodnym urządzeniem. Jeśli jednak zawiedzie, nie można go naprawić, dlatego należy go tylko całkowicie zmienić.

Czujnik przepustnicy można sprawdzić za pomocą multimetru, który może mierzyć napięcie stałe w zakresie do 5 woltów.

Czujnik temperatury chłodzenia

Ma też inne nazwy - czujnik temperatury, czujnik chłodziwa. Jak sama nazwa wskazuje, jego zadaniem jest rejestrowanie temperatury płynu niezamarzającego lub płynu niezamarzającego i przesyłanie tych informacji do elektronicznej jednostki sterującej silnika (ECU). Na podstawie otrzymanych informacji jednostka sterująca dostosowuje odpowiednio wzbogacenie masy paliwowo-powietrznej wchodzącej do silnika, im zimniejszy silnik, tym bogatsza będzie ta mieszanka. Czujnik temperatury płynu chłodzącego najczęściej znajduje się na wylocie głowicy cylindra (chociaż mogą istnieć inne opcje, w zależności od konkretnego modelu samochodu).

W rzeczywistości ten czujnik jest termistorem - to znaczy rezystorem, który zmienia swoją wewnętrzną rezystancję elektryczną w zależności od temperatury elementu sterującego. Im niższa temperatura, tym wyższy opór i odwrotnie, im wyższa temperatura, tym niższy opór. Jednak czujnik nie podaje wartości rezystancji do ECU, ale napięcie. Jest to realizowane przez układ sterowania czujnikiem, gdy doprowadzany jest do niego sygnał 5 V poprzez rezystor o stałej rezystancji umieszczony wewnątrz sterownika. Dlatego wraz z rezystancją zmienia się również napięcie wyjściowe. Jeśli więc temperatura płynu niezamarzającego jest niska, napięcie wyjściowe będzie duże, a gdy się nagrzeje, napięcie spadnie.

Oznaki awarii czujnika:

- spontaniczne uruchamianie wentylatora chłodzącego, gdy silnik jest zimny;

- nie włączanie wentylatora chłodzącego, gdy silnik jest gorący (w ekstremalnych temperaturach, kiedy powinien się włączyć);

- problemy z uruchomieniem silnika „na gorąco”;

- zwiększone zużycie paliwa.

Szczerze mówiąc, należy zauważyć, że urządzenie czujnikowe jest dość proste i po prostu nie ma tam nic do zerwania. Jednak w niektórych przypadkach (na przykład w przypadku uszkodzenia mechanicznego lub ze starości) styk elektryczny wewnątrz czujnika może zostać uszkodzony. Drugą możliwą przyczyną awarii jest przerwanie okablowania od czujnika do ECU lub uszkodzenie jego izolacji. Podobnie jak w przypadku innych czujników, tego zespołu nie można naprawić i wystarczy wymienić go na nowy.

Czujnik temperatury płynu chłodzącego można sprawdzić bezpośrednio na jego gnieździe w silniku lub po jego demontażu.

Czujnik stuków

Czujnik stuków (w skrócie DD) bezpośrednio wykrywa pojawienie się stuków w silniku. Zwykle czujnik stuków jest instalowany bezpośrednio na bloku silnika, najczęściej między drugim a trzecim cylindrem. Obecnie istnieją dwa rodzaje takich czujników - rezonansowe i szerokopasmowe. Pierwsze z nich (rezonansowe) są uważane za przestarzałe i można je znaleźć tylko w silnikach starej konstrukcji. Czujnik rezonansowy jest zaprojektowany dla określonej częstotliwości dźwięku, która odpowiada mikrowybuchom w silniku. Czujnik szerokopasmowy rejestruje fale dźwiękowe w zakresie od 6 Hz do 15 kHz. Odpowiednie informacje są przesyłane do elektronicznej jednostki sterującej, a jednostka sterująca już decyduje, czy jest pukanie, czy nie. A jeśli istnieje to ECU automatycznie przesuwa kąt zapłonu,aby tego uniknąć.

Oznaki awarii czujnika stuków to następujące czynniki:

- utrata charakterystyki dynamicznej samochodu (nie przyspiesza, słabo ciągnie pod górę);

- obroty biegu jałowego „pływają”, mogą również być niestabilne w trybie pracy;

- zwiększone zużycie paliwa.

Czujnik stuków można testować na dwa sposoby - mierząc wartość rezystancji wyjściowej, napięcia lub obserwując za pomocą oscyloskopu jego tryb pracy w dynamice.

Czujnik stężenia tlenu

Inna nazwa sondy to sonda lambda. Głównym zadaniem urządzenia jest rejestracja ilości tlenu w spalinach. Zwykle instalowany obok katalizatora lub na rurze wydechowej tłumika. W niektórych modelach samochodów projekt przewiduje zastosowanie dwóch czujników tlenu - jednego przed katalizatorem, a drugiego po. Odpowiednie informacje są tradycyjnie przekazywane do elektronicznej jednostki sterującej, która już podejmuje decyzję o doprowadzeniu paliwa do silnika, dostosowując skład mieszanki paliwowo-powietrznej (uboga / bogata). Jeśli w spalinach znajduje się tlen, oznacza to, że mieszanka jest uboga, jeśli nie, to jest bogata.

Sam w sobie czujnik tlenu jest dość niezawodny i rzadko zawodzi. Jeśli jednak tak się stanie, to wzrasta emisja szkodliwych substancji wraz ze spalinami do atmosfery. Zewnętrznie awarię sondy lambda można określić zwiększonym zużyciem paliwa. Warunkową wadą czujnika jest jego stosunkowo wysoka cena w porównaniu do innych czujników samochodowych.

Sonda lambda jest sprawdzana zarówno metodą wizualną, jak i testerem Metoda pomiaru napięcia i dostarczenia sygnału będzie zależała od liczby zajętych styków lambda.

Czujnik położenia wału korbowego

Jego skrócona nazwa to DPKV. Jest to jeden z głównych czujników silnika spalinowego i od niego zależy cała jego praca. Zadanie polega na wygenerowaniu sygnału elektrycznego o zmianie położenia kątowego specjalnej tarczy zębatej przymocowanej do wału korbowego. Na podstawie tych informacji elektroniczna jednostka sterująca silnika decyduje, o której godzinie podać paliwo i zapalić świecę zapłonową. Zazwyczaj czujnik położenia wału korbowego jest montowany na pokrywie pompy olejowej. Strukturalnie urządzenie jest bardzo podobne do zwykłego magnesu z cienkim drutem.

Jeśli czujnik DPKV ulegnie awarii, mogą wystąpić dwie sytuacje. Po pierwsze, silnik całkowicie przestaje działać, ponieważ następuje utrata synchronizacji dopływu paliwa, iskier itd. Zdarza się to najczęściej. Jednak w niektórych przypadkach elektroniczna jednostka sterująca przełącza silnik w tryb awaryjny, w którym prędkość obrotowa silnika jest ograniczona do 3000 ... 5000 obr / min. Aktywuje to lampkę ostrzegawczą Check Engine na desce rozdzielczej.

Sprawdzenie czujnika położenia wału korbowego odbywa się trzema metodami: pomiar rezystancji, indukcyjności oraz oscyloskopem.

Czujnik prędkości

Znajduje się na skrzyni biegów i ustala prędkość obrotową wału, przekazując odpowiednie informacje do elektronicznej jednostki sterującej. A ECU już oblicza prędkość na podstawie otrzymanych informacji. W pojazdach z ręczną skrzynią biegów odpowiednie informacje są przesyłane do prędkościomierza umieszczonego na desce rozdzielczej. W samochodach wyposażonych w automatyczną skrzynię biegów na podstawie informacji m.in. od niego (ale nie tylko) zapada decyzja o zmianie biegu na wyższy lub niższy. Ponadto na podstawie informacji z czujnika prędkości obliczany jest przebieg samochodu, czyli działanie licznika kilometrów.

Czujnik wysyła impulsy napięciowe do elektronicznej jednostki sterującej w zakresie od 1 do 5 woltów z częstotliwością proporcjonalną do prędkości koła. Na podstawie ich częstotliwości urządzenie oblicza prędkość ruchu maszyny, a na podstawie liczby impulsów - przebytą odległość.

Sam czujnik jest dość niezawodnym urządzeniem, ale w niektórych przypadkach plastikowa przekładnia zużywa się, jej styki mogą się utleniać, co prowadzi do problemów z ECU. W szczególności jednostka sterująca nie może zrozumieć, czy samochód stoi, czy jedzie iz jaką prędkością. W związku z tym prowadzi to do problemów w działaniu prędkościomierza, a także do zmiany biegów w automatycznej skrzyni biegów. Również w przypadku awarii czujnika (utlenianie styków) notowane są niższe wartości obrotów biegu jałowego, przy gwałtownym hamowaniu prędkość silnika znacznie się „spada”, spada charakterystyka dynamiczna maszyny (słabo przyspiesza, nie ciągnie). W niektórych samochodach (na przykład w niektórych modelach Chevroleta) elektroniczna jednostka sterująca w trybie awaryjnym wyłącza silnik i ruch staje się niemożliwy.

Sprawdzenie czujnika prędkości wymaga jednej z trzech dostępnych metod.

Czujnik położenia wałka rozrządu

Podobnie DPKV, czujnik położenia wałka rozrządu (w skrócie DPRV) odczytuje informacje o kącie jego położenia i przekazuje odpowiednią informację do ECU. Na podstawie otrzymanych informacji centrala podejmuje decyzję o otwarciu wtryskiwaczy paliwa w określonym momencie. Czujnik położenia wałka rozrządu nie był montowany w starych silnikach wtryskowych (do około 2005 roku). Z tego powodu wtrysk paliwa do kolektora dolotowego w takich silnikach odbywał się w trybie parowo-równoległym, w którym jednocześnie otwierają się dwa wtryskiwacze, co charakteryzuje się nadmiernym zużyciem paliwa.

W silnikach, na których zainstalowany jest DPRV, wykonywany jest tak zwany wtrysk fazowy. Oznacza to, że otwiera się tylko jedna dysza wtryskiwacza, do której w danej chwili powinno być dostarczane paliwo. Jeśli chodzi o lokalizację czujnika, w silnikach ośmiozaworowych jest on montowany na końcu głowicy cylindrów. W układach napędowych szesnastozaworowych czujnik ten jest również zwykle umieszczony na głowicy cylindrów, w pobliżu pierwszego cylindra.

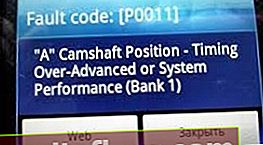

W przypadku awarii czujnika położenia wałka rozrządu elektroniczna jednostka sterująca przełącza silnik w tryb awaryjny, w którym wtryskiwacze pracują w trybie parowo-równoległym, otwierając się jednocześnie. Prowadzi to do nadmiernego zużycia paliwa o 10 ... 15%, w niektórych przypadkach silnika "troit". Zwykle w ECU generowany jest sygnał błędu, a na desce rozdzielczej zapala się lampka ostrzegawcza Check Engine. Dlatego konieczne jest przeprowadzenie dodatkowej diagnostyki za pomocą elektronicznego skanera błędów.

Czujnik DPRV można sprawdzić za pomocą multimetru i / lub oscyloskopu.

Czujnik układu przeciwblokującego

Jak sama nazwa wskazuje, jednostka ta jest kluczem do działania układu przeciwblokującego (w skrócie ABS). Samochody wyposażone w ten system mają po jednym takim czujniku na każdym kole. Ich zadaniem jest ustalenie prędkości obrotu koła w określonym momencie. Sposób lokalizacji samochodów może być inny, ale w każdym przypadku czujnik będzie zlokalizowany w pobliżu felgi, w obszarze piasty. Zwykle idą do niego przewody sygnałowe, wzdłuż których można określić dokładne położenie czujników na przednich i dalekich kołach.

Z reguły same czujniki są dość niezawodne i rzadko zawodzą, może z wyjątkiem być może z powodu uszkodzeń mechanicznych związanych z faktem, że są instalowane w bliskiej odległości od koła i drogi. Częściej okablowanie do / z nich jest uszkodzone. Może wystrzępić lub uszkodzić izolację przewodów. Jeśli elektroniczna jednostka sterująca „widzi”, że z czujników / czujników płyną nieprawidłowe informacje, włącza lampkę ostrzegawczą Check Engine na desce rozdzielczej, a system ABS po prostu wyłącza się w trybie awaryjnym. Oczywiście prowadzi to do obniżenia bezpieczeństwa jazdy.

Czujnik ABS jest testowany na różne sposoby - poprzez pomiar rezystancji, napięcia lub za pomocą oscyloskopu (metoda najbardziej progresywna). W nowszych samochodach czujniki Halla są instalowane jako czujniki ABS.

Czujnik Halla

Czujniki z efektem Halla (dlatego tak się je nazywa) są stosowane w elektronicznych układach zapłonowych. Ich zastosowanie daje dwie główne zalety - brak grupy styków (problematyczna jednostka, która czasami może się palić), a także zapewnienie wyższego napięcia na świecy zapłonowej (30 kV zamiast 15 kV). Jednak podobne czujniki stosowane są również w innych układach współczesnych samochodów - hamulca, przeciwblokady, obrotomierza. Jednak zasada weryfikacji jest dla nich praktycznie taka sama i polega na pomiarze rezystancji i / lub napięcia na czujniku za pomocą multimetru elektronicznego.

Jeśli czujnik Halla znajdujący się w elektronicznym układzie zapłonowym ulegnie awarii, pojawią się następujące zewnętrzne oznaki tej awarii:

- problemy z uruchomieniem silnika aż do całkowitej niemożności jego uruchomienia;

- problemy z pracą silnika na biegu jałowym (występują przerwy, niestabilna prędkość obrotowa silnika);

- szarpanie samochodu podczas jazdy w trybie, w którym silnik osiągnął wysokie obroty;

- silnik gaśnie, gdy maszyna jest w ruchu.

Czujnik Halla jest dość prostym i niezawodnym urządzeniem, ale w niektórych przypadkach może „kłamać”, czyli podawać nieprawidłowe dane. Jeżeli w wyniku przeprowadzonej kontroli okaże się, że czujnik jest całkowicie lub częściowo niesprawny, to jest mało prawdopodobne, że będzie można go naprawić (i nie ma w tym sensu), dlatego konieczne aby go wymienić. Czujnik w układzie zapłonowym samochodu gaźnikowego znajduje się w rozdzielaczu.

Test czujnika Halla w układzie zapłonowym można przeprowadzić na jeden z czterech sposobów.

Czujnik ciśnienia oleju

Istnieją dwa rodzaje czujników ciśnienia oleju (lub w skrócie DDM) - mechaniczne (uważane za przestarzałe i instalowane odpowiednio w starych samochodach) i elektroniczne (nowoczesne, instalowane w większości nowoczesnych samochodów). Niezależnie od typu DDM, położenie czujnika ciśnienia oleju zwykle znajduje się w obszarze filtra oleju w komorze silnika.

Czujniki ciśnienia oleju są dość niezawodnymi urządzeniami (chociaż mechaniczny częściej zawodzi, ponieważ jego konstrukcja ma ruchome styki elektryczne, które z czasem ulegają awarii), ale występują w nich błędy w ich okablowaniu (pęknięcie przewodu, uszkodzenie izolacji). Oznaką uszkodzenia czujnika będą problemy ze wskazaniem ciśnienia i / lub poziomu oleju w silniku.

Należy pamiętać, że jeśli pojawią się problemy w działaniu czujnika ciśnienia oleju, diagnostykę należy przeprowadzić jak najszybciej, ponieważ niski poziom smaru w skrzyni korbowej jest krytycznym wskaźnikiem i musi zawsze utrzymywać normalną wartość !Sprawdzenie czujnika ciśnienia oleju możliwe jest tylko podczas demontażu z siedzenia. Aby to sprawdzić, kierowca będzie potrzebował multimetru elektronicznego (można go zastąpić lampką kontrolną) i sprężarki powietrza.

Czujnik ciśnienia paliwa

Czujnik ciśnienia paliwa jest zaprojektowany bezpośrednio tak, że ECU faktycznie otrzymuje informację o wartości tego ciśnienia. W urządzeniach tych montowane są zarówno silniki benzynowe wyposażone we wtryskiwacze, jak i nowoczesne silniki diesla z układem paliwowym Common Rail. Czujniki te są zainstalowane w szynie paliwowej silnika. Zarówno w silnikach benzynowych, jak i diesla, zadaniem czujnika ciśnienia paliwa jest to samo, a jego zadaniem jest zapewnienie wartości ciśnienia w określonych granicach niezbędnych do normalnego funkcjonowania silnika, zapewnienie jego mocy znamionowej oraz normalizowanie hałasu podczas jego pracy. Niektóre systemy przewidują montaż dwóch czujników - w układach wysokiego i niskiego ciśnienia.

Strukturalnie czujnik jest elementem czujnikowym składającym się z metalowej membrany i tensometrów. Im grubsza membrana, tym większe ciśnienie jest przeznaczone dla czujnika. Zadaniem tensometrów jest zamiana mechanicznego zginania membrany na sygnał elektryczny. W tym przypadku wartość napięcia wyjściowego wynosi około 0 ... 80 mV.

Jeżeli wartość ciśnienia znajduje się poza zadanymi granicami (wartości te są przechowywane w pamięci elektronicznej jednostki sterującej), to w układzie uruchamia się zawór sterujący w listwie paliwowej i ciśnienie jest odpowiednio regulowane. W przypadku awarii czujnika ECU aktywuje lampkę ostrzegawczą Check Engine na desce rozdzielczej i zaczyna stosować standardowe (nieregulowane) wartości zużycia paliwa. Prowadzi to do pracy silnika w trybie nieoptymalnym, co przekłada się na nadmierne zużycie paliwa i utratę mocy silnika (charakterystyka dynamiczna maszyny).

Informacje o sprawdzaniu regulatora ciśnienia paliwa można przeczytać osobno.

Czujnik absolutnego ciśnienia powietrza

W wersji klasycznej czujnik absolutnego ciśnienia powietrza (MAP) składa się z czterech rezystorów o zmiennej wartości rezystancji, połączonych mostkiem elektronicznym. Są przyklejone do membrany, która kurczy się lub rozszerza w zależności od tego, ile ciśnienia powietrza wlotowego jest aktualnie obecne w kolektorze dolotowym. Zadaniem MAP jest rejestrowanie zmian ciśnienia w kolektorze dolotowym w zależności od zmiany obciążenia i prędkości wału korbowego, przekształcając te informacje w elektryczny sygnał wyjściowy. Sygnał ten jest tradycyjnie podawany do elektronicznej jednostki sterującej i na podstawie tej informacji ECU zmienia czas podawania paliwa do komór spalania, a także czas zapłonu.

Zazwyczaj czujnik ciśnienia powietrza znajduje się na przewodzie wlotu powietrza (w zależności od konstrukcji konkretnego pojazdu). Jeśli zawiedzie, zaczynają się problemy z pracą silnika - obroty na biegu jałowym „płyną”, samochód traci charakterystykę dynamiczną, a zużycie paliwa wzrasta. Jeśli czujnik jest uszkodzony, należy go wymienić na nowy.

Jak sprawdzić DBP

Jeśli czujnik bezwzględnego ciśnienia powietrza w kolektorze dolotowym jest uszkodzony, silnik auta nie będzie pracował stabilnie, a jego moc spadnie. Możesz sprawdzić działanie czujnika DBP za pomocą multimetru i strzykawki. Ale najpierw należy go wyczyścić

Więcej szczegółów

Czujnik fazy

Czujnik fazy oparty jest na wspomnianym powyżej efekcie Halla. Jego zadaniem jest ustalenie tzw. Górnego martwego punktu ściskania tłoka pierwszego cylindra. Odpowiednie informacje przekazywane są do ECU i na jej podstawie następuje stopniowy wtrysk paliwa do pozostałych cylindrów zgodnie z kolejnością cylindrów silnika. Z reguły lokalizacją czujnika fazy jest tył głowicy cylindrów.

Jeśli czujnik fazy ulegnie awarii, następuje nieprawidłowe fazowanie wtrysku paliwa do cylindrów, czyli silnik przechodzi w tryb wtrysku bezfazowego. Następnie elektroniczna jednostka sterująca włącza lampkę ostrzegawczą Check Engine na desce rozdzielczej. W tym samym czasie silnik zaczyna pracować niestabilnie, aż do całkowitego zatrzymania, spadku dynamiki auta w różnych trybach jazdy, silnik "troit". W niektórych przypadkach obserwuje się zwiększone zużycie paliwa. Wymiana czujnika jest prosta. Zwykle wystarczy do tego użyć klucza.

Częściowe informacje o tym, jak sprawdzany jest czujnik fazy, można zobaczyć w osobnym temacie.

Czujnik temperatury powietrza dolotowego

Czujnik jest oznaczany skrótem DTVV lub angielskim skrótem IAT. Konieczne jest, aby mieszanka paliwowo-powietrzna miała skład optymalny do pracy silnika. Z reguły czujnik temperatury powietrza dolotowego jest instalowany na obudowie filtra powietrza lub za nim, czyli w miejscach, w których powietrze jest bezpośrednio zasysane do silnika. W niektórych przypadkach może być częścią czujnika MAF. Awaria określonego elementu grozi niestabilną pracą silnika, „pływającymi” obrotami biegu jałowego (będą one za duże lub za niskie), utratą dynamiki i mocy samochodu. Ponadto, jeśli jednostka jest uszkodzona, wystąpią problemy z uruchomieniem silnika, a także znaczne nadmierne zużycie paliwa, szczególnie podczas silnych mrozów.

Awaria czujnika może być spowodowana uszkodzeniem jego styków elektrycznych, awarią jego okablowania sygnałowego, niskim napięciem w sieci samochodu elektrycznego, zwarciem wewnątrz czujnika, zabrudzeniem styków. Należy uczciwie zauważyć, że czujnik ten, w przeciwieństwie do wielu innych, można przywrócić do jego pojemności roboczej, to znaczy nie wymieniać. Czasami pomaga również elementarne czyszczenie (musisz to zrobić ostrożnie).

Sprawdzanie działania czujnika temperatury powietrza dolotowego odbywa się za pomocą multimetru elektronicznego.

Sprawdzanie czujników

W większości przypadków proces weryfikacji jest prosty i nie zajmuje dużo czasu. Przed wykonaniem kontroli zaleca się przeskanowanie pamięci elektronicznej jednostki sterującej pod kątem błędów za pomocą specjalnego skanera (na przykład popularnego urządzenia ELM 327 lub jego odpowiednika). Ułatwi to sprawdzenie zarówno konkretnego czujnika, jak i ogólnej awarii pojazdu.

Czasami zdarzają się sytuacje, gdy lokalizacja konkretnego czujnika jest nieznana. W takim przypadku lepiej jest zwrócić się o pomoc do instrukcji. Również na wyspecjalizowanych stronach znajdują się informacje o położeniu czujników w poszczególnych modelach samochodów.

Wniosek

Przed sprawdzeniem tego lub innego czujnika należy się upewnić, że oznaki awarii wskazują dokładnie na awarię konkretnego czujnika. Jeśli masz co do tego wątpliwości, lepiej poszukaj pomocy w serwisie samochodowym. W większości przypadków bezpośrednia weryfikacja odbywa się za pomocą multimetru elektronicznego zdolnego do pomiaru rezystancji elektrycznej i napięcia stałego w zakresie do 12 woltów. Dlatego kup takie urządzenie, jeśli jeszcze go nie masz. Nie trzeba pobierać drogich próbek, dość wystarczającego urządzenia ze średniej kategorii cenowej (nie należy też kupować bardzo taniego, ponieważ może pokazywać nieprawidłowe dane). Cóż, żeby zdemontować czujniki, trzeba mieć pod ręką zwykłe narzędzia ślusarskie - klucze, śrubokręty i tak dalej.